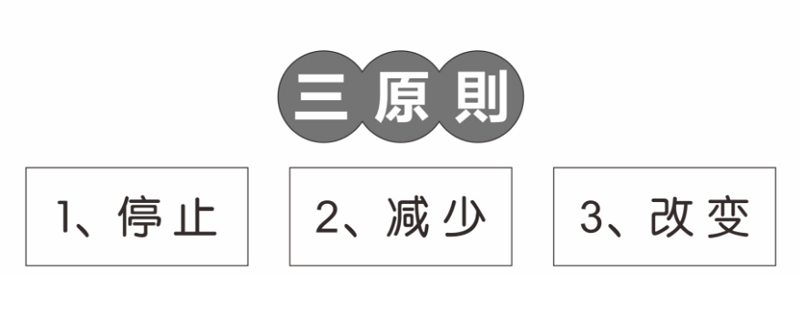

在工业制造领域,流程优化始终是企业持续发展的核心课题。通过多年实践验证,业界总结出三个具有普遍适用性的改善原则,这些原则在不同规模企业的应用中都展现出显著的效益提升效果。

| 原则类型 | 实施要点 | 预期效益 |

|---|---|---|

| 工序停止 | 识别非增值环节 | 降低无效成本 |

| 资源减少 | 优化资源配置 | 提升投入产出比 |

| 流程改变 | 重构作业方式 | 缩短生产周期 |

某食品企业在推行自动化改造时,工程团队耗费大量资源研发包子褶成型设备。深入分析后发现,该工序的核心诉求在于产品区分,通过改变包装标识方式,不仅实现工序简化,还节省了78%的设备投入成本。

某汽车零部件厂商通过实施三原则,在三个月内将生产线换型时间缩短42%,物料周转率提升35%。关键改进包括取消冗余检测环节、优化模具存储方案、重构设备布局等具体措施。

1. 建立价值流分析机制,定期评估各工序必要性

2. 构建多维度成本核算体系,精准识别浪费环节

3. 培养员工改善意识,建立持续改进的企业文化

4. 引入数字化工具进行过程监控和数据采集

5. 建立跨部门协作机制确保改善措施落地